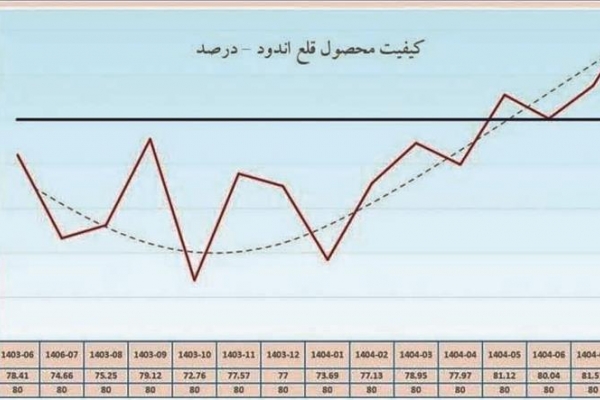

با استفاده از مدل همسازی «نادلر تاشمن»، با وجود تغییر میکس و پس از یک دوره افت کیفیت یازدهماهه، کیفیت محصول قلعاندود این شرکت با رشد 5 واحدی به بیش از 80 درصد افزایش یافت.

ارتقای كیفیت ورق قلعاندود فولاد مباركه به بالای 80 درصد

ارتقای كیفیت ورق قلعاندود فولاد مباركه به بالای 80 درصد

به گزارش دیوان اقتصاد، محسن استکی، مدیر ناحیه نورد سرد فولاد مبارکه، ضمن اعلام این خبر و با تشریح اهمیت کیفیت در محصولات قلعاندود گفت: در صنعت فولاد، کیفیت محصول نهایی در نورد سرد مستقیماً بر عملکرد و رضایت مشتری تأثیرگذار است. این امر بهویژه در تولید ورق قلعاندود که در کاربردهای حساسی مانند بستهبندی مواد غذایی، شیمیایی و دارویی به کار میرود، از اهمیت حیاتی برخوردار است.

وی تصریح کرد: یکی از مهمترین شاخصهای عملکرد کلیدی در ناحیه نورد سرد، نه صرفاً بهبود کیفیت، بلکه دستیابی به «ثبات در کیفیت» است که بهاندازه ارتقای کیفیت مهم و حیاتی است. با عنایت به اینکه برای تولید محصول قلعاندود تعداد ده فرایند و خط تولید با ابعاد و وظایف مختلف مشارکت دارند، تشخیص داده شد که مدل همسازی نادلر-تاشمن برای شناسایی موارد و موانع کیفیت و ارتقا و تثبیت آن ابزاری مؤثر است.

استکی در تشریح مدل همسازی نادلر-تاشمن گفت: همسازی ابتدا در روانشناسی برای ارتقای عملکرد انسان به کار گرفته شد و سپس به حوزه مدیریت راه یافت. مدل همسازی نادلر-تاشمن به میزان هماهنگی، همکاری و همسازی چهار عنصر کلیدی «کار»، «انسان»، «ساختار» و «فرهنگ» میپردازد. این مدل با تحلیل موارد ناهمسازی و اصلاح آنها بهعنوان ابزاری قدرتمند بهمنظور حلوفصل این پیچیدگیها و دستیابی به بهبود مستمر کیفیت عمل میکند و میتواند در زنجیره تولید ورق قلعاندود یاریرسان باشد.

بنا بر اظهارات وی، در زنجیره قلعاندود، برنامهریزی برای پیادهسازی همسازی بهصورت افقی و عمودی بین نفرات خطوط مختلف، صورت گرفت و یک از کارشناسان گروه فنی بهعنوان محور زنجیره انتخاب شد. با حضور میدانی و برگزاری جلسات مختلف در این خصوص، پروژه ارتقای کیفیت محصول آغاز و در ادامه، فرهنگ و ارزشهای انسانی و کاری شفافسازی شد. پس از آن، در زمینه ساختار نیز با تصمیمگیریهای جدید و تکیهبر همدلی و بهرهمندی از اصلیترین سرمایه سازمان، یعنی نیروهای متخصص و باانگیزه در گروههای مختلف کاری، برای تحقق هدف موردنظر اقدام شد.

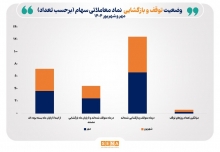

همچنین در طول فعالیت، موارد ناهمسازی تحلیل، استخراج و اصلاح شد و خوشبختانه با تلاش گروهی، محصول قلعاندودی که در یک سال گذشته میانگین کیفیت آن به 76.5 درصد بود، در سه ماه اخیر به میانگین حدود 81 درصد ارتقا یافت.

مدیر ناحیه نورد سرد تأکید کرد: میکس تولیدی و گریدهای زنجیره نسبت به سال قبل و ماههای پیشین برای دستیابی به کیفیت دشوارتر شده بود و نسبت کلافهای 3629 از عدد 30 درصد در سال گذشته به 42 درصد در سال جاری رسیده بود.

استکی افزود: در کنار ده خط فوق و گروههای تولیدی و تعمیراتی خطوط، گروه فنی ناحیه و همچنین دفتر فنی تعمیرات و کارشناسان گروه فنی زنجیره نیز حضور داشتند و باتوجهبه پیچیدگی برنامهریزی در نورد سرد، از ابزارهای دیگر مانند هوش مصنوعی و شش سیگما نیز در این فرایند استفاده شد که با بیش از 300 کد عیب در این زنجیره، برنامهریزی ناحیه و کنترل کیفی نیز به این هدف کمک شایانی کرد.

مدیر ناحیه نورد سرد در بخش پایانی سخنان خود از همکاری و تلاش تمامی همکاران خطوط زنجیره در ردههای مختلف و همچنین دفاتر فنی تولید و تعمیرات واحد کنترل کیفی و برنامهریزی نورد سرد قدردانی کرد و کسب این موفقیت را به مدیریت ارشد سازمان تبریک گفت.

در همین زمینه برخی از دیگر مدیران و رؤسا و کارشناسان نورد سرد چنین گفتند:

محسن زارع، مدیر محصولات پوششدار و نهایی نورد سرد:

سیکل تولید محصولات قلعاندود یکی از زنجیرههای تولید راهبردی در ناحیه نورد سرد فولاد مبارکه است. در خط قلعاندود، ورق فولادی با لایهای از قلع به روش الکتروشیمیایی پوشش داده میشود. ورق قلعاندود به دلیل ویژگیهای ممتاز خود از جمله غیرسمی بودن، مقاومت در برابر رطوبت و اکسیداسیون و پایداری شیمیایی بالا، بهطور گسترده در صنایع بستهبندی مواد غذایی، دارویی و شیمیایی استفاده میشود. خط قلعاندود فولاد مبارکه بهعنوان نماد فناوری نقش مؤثری در توسعه پایدار و ارتقای کیفیت محصولات نهایی این شرکت ایفا میکند.

بهمنظور ارتقای کیفیت محصولات قلعاندود، همکاران گروه فنی تولید، خطوط زنجیره قلعاندود، کنترل کیفی و برنامهریزی در ناحیه نورد سرد، ضمن تحلیل عیوب مختلف با استفاده از ابزارهای آماری و انجام تستهای آزمایشگاهی، اقدامات اصلاحی لازم جهت افزایش کیفیت محصولات قلعاندود را تعیین و اجرا کردند.

پیمان شفیعی، مهندس فرایند نورد سرد:

با رویکرد مدیریت جدید ناحیه نورد سرد در بهرهمندی از مدل همسازی و پیادهسازی آن بهمنظور ارتقای کیفی محصول قلعاندود، تیمی متشکل از نفرات زنجیره قلعاندود از خطوط اسیدشویی تا خط قلعاندود تحت حمایت و هدایت وی تشکیل شد. تحلیلهای فنی و آماری انجام گرفت و تستهای فنی زیادی در خطوط زنجیره قلعاندود در طی 15 روز طراحی و اجرا شد، زیرا برخی عیوب با علل ناشناخته در این زنجیره، کنترل و تثبیت کیفیت را مختل ساخته بود. با اجرای تستها، تجارب زیادی به دست آمد و از نتایج اجرای تستها دانش ارزشمندی حاصل شد که چراغ راهی برای اعمال تغییرات مؤثر در پارامترهای فرایند و اصلاح روشهای تولید در کل زنجیره خواهد بود.

سرژیک پارسامیان، کارشناس گروه فنی تولید:

رصد کلیه کلافها بهصورت شبانهروزی توسط همکاران خطوط مختلف، عامل مؤثری در این بهبود کیفیت است. در همین زمینه، کاهش نیروی نورد برای تنظیم دمای کلاف خروجی، اصلاح و تنظیم کششهای بینقفسهای نورد و بهبود کنترل فرایند نورد از طریق اتوماسیون موردتوجه ویژه قرار گرفت.

سید کمالالدین داورپناه، کارشناس گروه فنی تولید:

با تأکید مدیریت ناحیه نورد سرد، پروژه ارتقای کیفیت محصولات ناحیه و بهصورت ویژه محصولات قلعاندود در دستور کارگروه فنی و کارشناسان خطوط قرار گرفت. بر همین اساس با کار تیمی و تلاش شبانهروزی و همچنین ایجاد ارتباط مؤثر بین نفرات خطوط مختلف در کلیه خطوط زنجیره قلعاندود، کیفیت این محصول بهبود یافته و در ماههای بعد نیز این روند پایدار شده است.

حمیدرضا شیخ زازرانی، کارشناس تولید خط قلعاندود:

در خط قلعاندود، کاهش زمان ماند کلافها در انبارهای مختلف، بررسی و پیگیری اصلاح آنالیز شیمیایی ورق دریافتشده از نورد گرم، کنترل پارامترهای فرایندی در واحد قلعاندود و بهبود در کنترل محلولهای شیمیایی مورداستفاده و همچنین دیگر اقدامات انجامشده منجر به ارتقای کیفیت محصولات قلعاندود شده است. همچنین با تشکیل جلساتی هدف ناحیه و حساسیتهای موردنظر به تیمهای مختلف کاری انتقال داده شد.

محمدحسین خدادادی، کارشناس تولید نورد دو قفسهای:

با تمرکز بر کنترل عیوب قلعاندود و رفع علل مؤثر بر آن، پایش وضعیت امولسیون نورد بهصورت روزانه، افزایش پاشش امولسیون برای کاهش دمای کلاف خروجی، کنترل غلظت نورد باتوجهبه شرایط واقعی نورد، نصب آلارم مغایرت ضخامت محاسباتی با مقادیر واقعی در دستور کار واحد نورد دو قفسهای قرار گرفت و بهصورت شبانهروزی نظارتهای لازم برای بهبود عملکرد انجام شد.

علیرضا علیخانی، کارشناس تولید خطوط شسته شوی الکتریکی و باکس آنیلینگ:

کلیه فرایندها مورد بازنگری دقیق قرار گرفت و بازآموزی آموزش کارکنان پروسس با تأکید بر حساسیتهای ویژه انجام شد. همچنین سه محور اصلی شامل کاهش آلودگی روغن، کنترل ذرات آهن پودری و مدیریت رطوبت خروجی بهصورت هدفمند پیگیری شد. در واحد باکس شماره ۳ نیز تمهیدات ویژهای برای شارژ برخی گریدهای خاص محصولات قلعاندود در نظر گرفته شد تا کنترل و پایش عیب در کلیه مراحل، از شستوشوی الکترولیتی تا آنیلینگ با دقت بالا انجام گیرد.

مهدی چکشی، کارشناس تولید خط اسیدشویی شماره یک:

از ابتدای تابستان سال جاری تاکنون برای انجام این مهم، برخی از اقدامات خط اسیدشویی شماره یک عبارتاند از: اصلاح سیستم شستوشوی ورق شامل تعویض کلکتورها، نازلها، تعمیر تانک شستوشو و...؛ تعمیر اساسی حوضچههای شماره 4 و 5 اسید؛ در مدار آوردن تعدادی از مبدلهای حرارتی حوضچههای اسید؛ تعمیر و اصلاح سیستم خشککن.

بهنام شریفی، تکنسین گروه فنی تولید:

ایجاد و اصلاح برخی از دستورالعملهای کلیدی خط تمپرمیل بهعنوان یک خط خاص و همچنین همدلی و پیگیری بینظیر کلیه نفرات زنجیره و خطوط قبل و بعد از تمپر از عوامل مهم در بهبود عملکرد زنجیره بوده است.

مهدی شفیعی، تکنسین گروه فنی تولید:

در خط قلعاندود حدود 200 غلتک وجود دارد که وجود اطلاعات برخی از آنها بسیار تأثیرگذار است. با توجه به موجود نبودن اطلاعات غلتکهای فرایندی در خط قلعاندود، این اطلاعات سیستمی میشود و در EIS ثبت میگردد تا بهعنوان بانک اطلاعاتی مؤثر استفاده قرار میگیرد.

احمد خاکسار، تکنسین تولید خط تمپر

حساسیت در قوس طولی و عرضی و ساخت و بهینهسازی میز کنترل کیفی از دیگر عوامل مؤثر خط تمپر بر بهبود کیفیت ورق قلعاندود است. همچنین کنترل دقیق کلافهای ورودی و توان کارکنان تولید در شناسایی و اطلاعرسانی عیوب خطوط بالادست در ورودی خط، عامل دیگری در ارتقای کیفیت بوده است.

علی جعفری، تکنسین تولید خط قلعاندود:

کنترل دقیق پارامترهای خط قلعاندود و کنترل مداوم کلافها، اثر مستقیم بر ارتقای کیفیت داشت. همچنین جلسات کارشناسی فقط با حضور کارشناسان به فهرست جلسات اضافه شد که به ارتقای کیفیت کمک شایانی کرد. از سوی دیگر منتقل کردن حساسیت و هدف ناحیه به سطوح مختلف کاری صورت گرفت. علاوه بر این، برگزاری جلسات مداوم با شیفت فورمنها و اپراتورها برای رفع عیب و انجام فعالیتهای پیشگیرانه از دیگر اقداماتی بود که باعث ارتقای کیفیت محصول قلعاندود شد.

ما را در شبکه های اجتماعی دنبال کنید.

کانال تلگرام دیوان اقتصاد صفحه اینستاگرام دیوان اقتصاد